Podłączenie silnika trójfazowego z czterema przewodami może wydawać się skomplikowane, ale z odpowiednią wiedzą i narzędziami jest to zadanie, które można wykonać samodzielnie. Silniki trójfazowe są powszechnie stosowane w przemyśle i maszynach ze względu na ich wydajność i niezawodność. W tym artykule dowiesz się, jak krok po kroku podłączyć taki silnik, unikając typowych błędów i zapewniając bezpieczeństwo podczas pracy.

Przed przystąpieniem do podłączania, warto zrozumieć podstawy działania silnika trójfazowego oraz znaczenie poszczególnych przewodów. Cztery przewody w silniku odpowiadają trzem fazom i przewodowi neutralnemu, co jest kluczowe dla prawidłowego funkcjonowania urządzenia. Poniżej znajdziesz szczegółowe instrukcje, które pomogą Ci wykonać tę pracę sprawnie i bezpiecznie.

- Przygotuj niezbędne narzędzia, takie jak śrubokręt, miernik napięcia i izolację, aby uniknąć problemów podczas podłączania.

- Zapoznaj się ze schematem połączeń silnika, aby prawidłowo zidentyfikować przewody fazowe i neutralny.

- Zawsze wyłącz zasilanie przed rozpoczęciem pracy, aby uniknąć porażenia prądem.

- Sprawdź poprawność podłączenia za pomocą miernika napięcia przed uruchomieniem silnika.

- Unikaj typowych błędów, takich jak pomylenie faz, które mogą uszkodzić silnik.

- Przetestuj silnik po podłączeniu, aby upewnić się, że działa prawidłowo.

- Regularnie konserwuj silnik, aby zapewnić jego długotrwałą i bezawaryjną pracę.

Podstawowe informacje o silniku trójfazowym z czterema przewodami

Silnik trójfazowy to urządzenie elektryczne, które wykorzystuje trzy fazy prądu przemiennego do generowania ruchu obrotowego. Jest powszechnie stosowany w przemyśle ze względu na wysoką wydajność i niezawodność. W przypadku silnika z czterema przewodami, trzy z nich odpowiadają za fazy, a czwarty pełni funkcję przewodu neutralnego, co jest kluczowe dla stabilności pracy.

| Liczba przewodów | Zastosowanie | Zalety |

|---|---|---|

| 3 przewody | Proste instalacje bez przewodu neutralnego | Mniejsza liczba połączeń |

| 4 przewody | Instalacje wymagające przewodu neutralnego | Większa stabilność i bezpieczeństwo |

Narzędzia i materiały potrzebne do podłączenia silnika

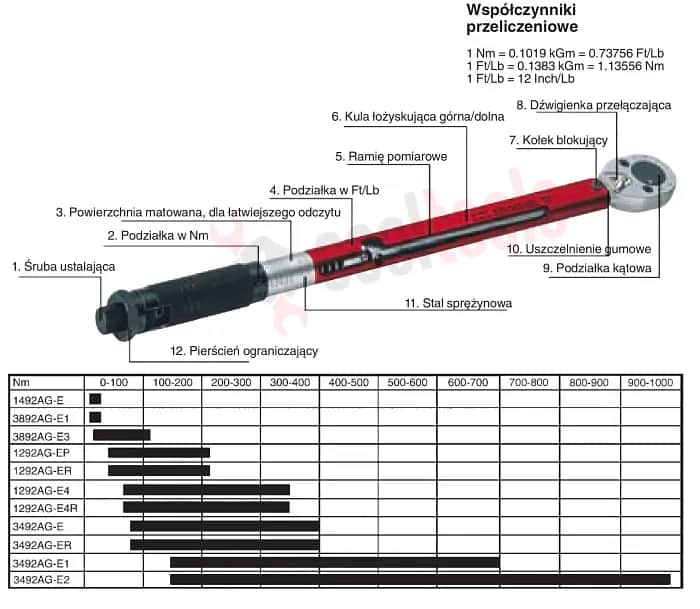

Przed przystąpieniem do podłączenia silnika trójfazowego, warto przygotować odpowiednie narzędzia. Niezbędne będą: śrubokręt izolowany, miernik napięcia, kombinerki oraz taśma izolacyjna. Te narzędzia pozwolą na bezpieczne i precyzyjne wykonanie pracy.

Do materiałów, które musisz mieć pod ręką, należą przewody elektryczne o odpowiednim przekroju, zaciski do łączenia przewodów oraz zabezpieczenia, takie jak bezpieczniki lub wyłączniki różnicowoprądowe. Pamiętaj, że jakość materiałów ma bezpośredni wpływ na trwałość i bezpieczeństwo instalacji.

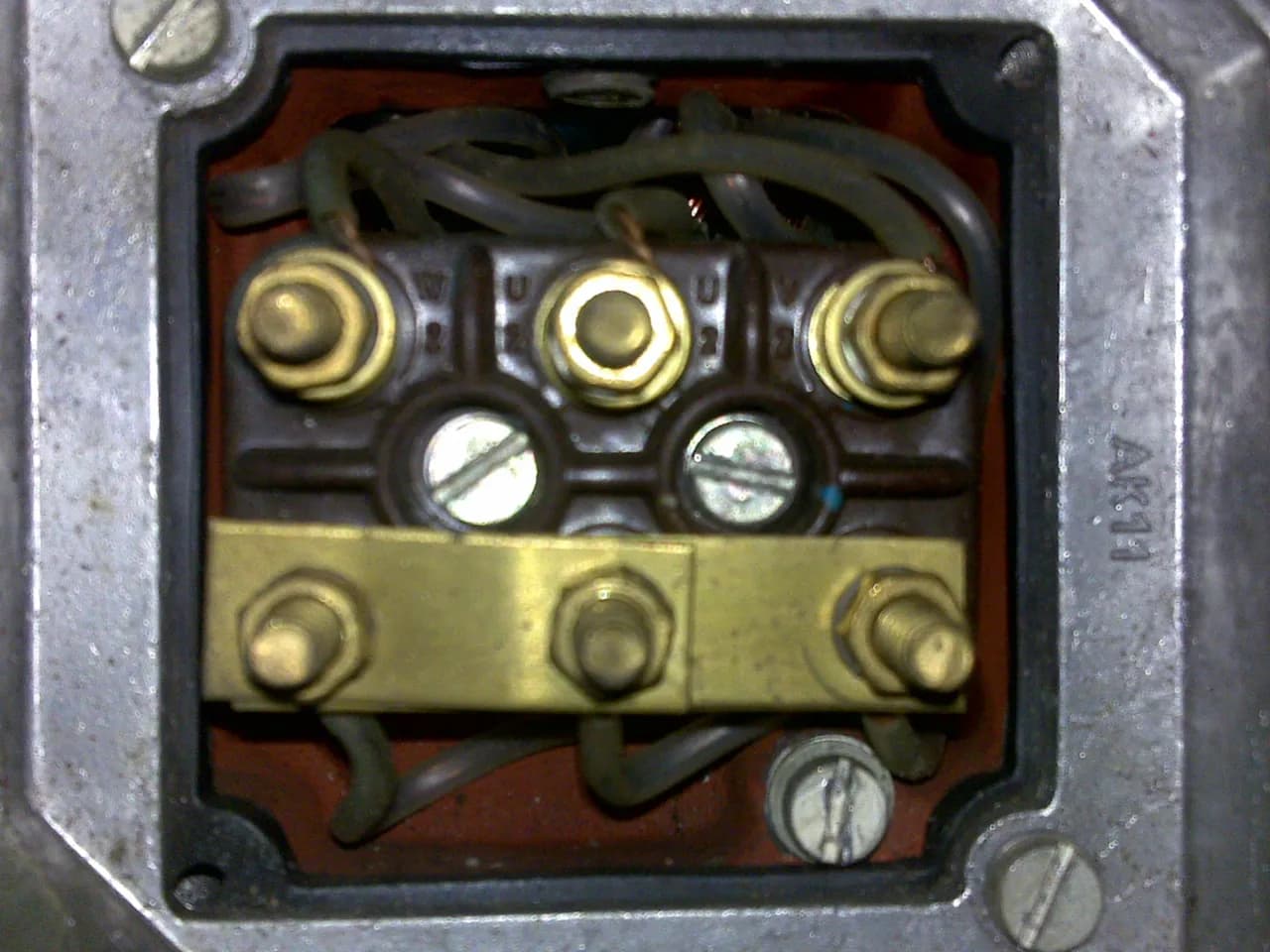

Schemat połączeń silnika trójfazowego 4-przewodowego

Schemat połączeń to kluczowy element przy montażu silnika 3-fazowego. Na schemacie znajdziesz oznaczenia przewodów fazowych (L1, L2, L3) oraz przewodu neutralnego (N). Każdy z nich musi być podłączony do odpowiedniego zacisku w silniku.

- Zidentyfikuj przewody fazowe i neutralny na podstawie oznaczeń.

- Oznacz przewody, aby uniknąć pomyłek podczas podłączania.

- Podłącz przewody do zacisków zgodnie ze schematem.

Bezpieczeństwo podczas podłączania silnika trójfazowego

Praca z instalacją elektryczną wymaga zachowania szczególnych środków ostrożności. Przed rozpoczęciem podłączania zawsze wyłącz zasilanie w obwodzie. Upewnij się, że napięcie nie jest obecne, używając miernika napięcia.

Nieprawidłowe podłączenie może prowadzić do uszkodzenia silnika, a nawet zagrożenia życia. Dlatego warto dokładnie sprawdzić każdy krok i unikać pośpiechu. Pamiętaj, że bezpieczeństwo jest najważniejsze.

Przed uruchomieniem silnika zawsze sprawdź, czy wszystkie połączenia są prawidłowe i czy przewody są odpowiednio zabezpieczone. To pozwoli uniknąć awarii i niebezpiecznych sytuacji.

Czytaj więcej: Najlepsze silniki BMW X1 E84 – unikaj kosztownych pomyłek przy wyborze

Krok po kroku: Jak podłączyć silnik trójfazowy 4-przewodowy

Podłączenie silnika trójfazowego z czterema przewodami wymaga precyzji i uwagi. Najpierw upewnij się, że masz wszystkie narzędzia i materiały pod ręką. Następnie postępuj zgodnie z instrukcjami, aby uniknąć błędów, które mogą uszkodzić urządzenie.

Przed rozpoczęciem pracy zawsze sprawdź, czy zasilanie jest wyłączone. To prosta zasada, która może uratować zarówno silnik, jak i Twoje bezpieczeństwo.

Typowe błędy i jak ich uniknąć

Jednym z najczęstszych błędów podczas montażu silnika 3-fazowego jest pomylenie przewodów fazowych. Może to prowadzić do nieprawidłowej pracy silnika, a nawet jego uszkodzenia. Dlatego zawsze oznaczaj przewody przed podłączeniem.Innym problemem jest niedokładne dokręcenie zacisków. Luźne połączenia mogą powodować przegrzewanie się przewodów i awarie. Użyj odpowiednich narzędzi, aby dokręcić zaciski z odpowiednią siłą. Pamiętaj, że lepiej sprawdzić wszystko dwa razy niż później naprawiać szkody.

Testowanie i uruchamianie silnika po podłączeniu

Po zakończeniu okablowania silnika trójfazowego, przetestuj poprawność podłączenia. Użyj miernika napięcia, aby sprawdzić, czy napięcie na każdym przewodzie jest zgodne z oczekiwaniami. To kluczowy krok przed uruchomieniem silnika.

- Sprawdź napięcie na każdym przewodzie fazowym.

- Upewnij się, że przewód neutralny jest prawidłowo podłączony.

- Przetestuj pracę silnika na niskich obrotach przed pełnym uruchomieniem.

Konserwacja i kontrola silnika po instalacji

Regularna konserwacja to podstawa długotrwałej pracy silnika. Co 3 miesiące sprawdzaj stan połączeń elektrycznych i czyść silnik z kurzu i brudu. To proste czynności, które mogą znacznie wydłużyć żywotność urządzenia.

Kontrola stanu przewodów i zacisków jest równie ważna. Jeśli zauważysz jakiekolwiek oznaki zużycia, takie jak pęknięcia izolacji, natychmiast wymień uszkodzone elementy. Dzięki temu unikniesz nieplanowanych przestojów i kosztownych napraw.

Bezpieczeństwo i precyzja kluczem do skutecznego montażu

Podłączenie silnika trójfazowego z czterema przewodami wymaga nie tylko wiedzy technicznej, ale także zachowania najwyższych standardów bezpieczeństwa. Jak pokazano w artykule, kluczowe jest wyłączenie zasilania przed rozpoczęciem pracy oraz dokładne sprawdzenie połączeń za pomocą miernika napięcia. Te proste kroki minimalizują ryzyko awarii i zagrożeń.

Artykuł podkreśla również znaczenie regularnej konserwacji po instalacji. Kontrola stanu przewodów, zacisków i czyszczenie silnika co 3 miesiące to działania, które mogą znacznie wydłużyć żywotność urządzenia. Dzięki temu unikniesz nieplanowanych przestojów i kosztownych napraw.

Nie zapominaj o oznaczaniu przewodów i dokładnym dokręcaniu zacisków. Te pozornie drobne czynności mają ogromny wpływ na stabilność pracy silnika. Pamiętaj, że lepiej poświęcić więcej czasu na precyzyjne wykonanie pracy niż później zmagać się z konsekwencjami błędów.